Китай: что смазывают графитовой смазкой?

2025-12-31

Графитка. Многие сразу думают про старые замки или какие-нибудь тихоходные узлы трения. Это, конечно, правда, но лишь малая часть картины. В Китае её применение куда шире и, порой, неочевидно. Часто сталкиваюсь с тем, что её недооценивают или, наоборот, пытаются применить там, где она только навредит. Попробую разложить по полочкам, исходя из того, что видел на практике.

Где она действительно незаменима

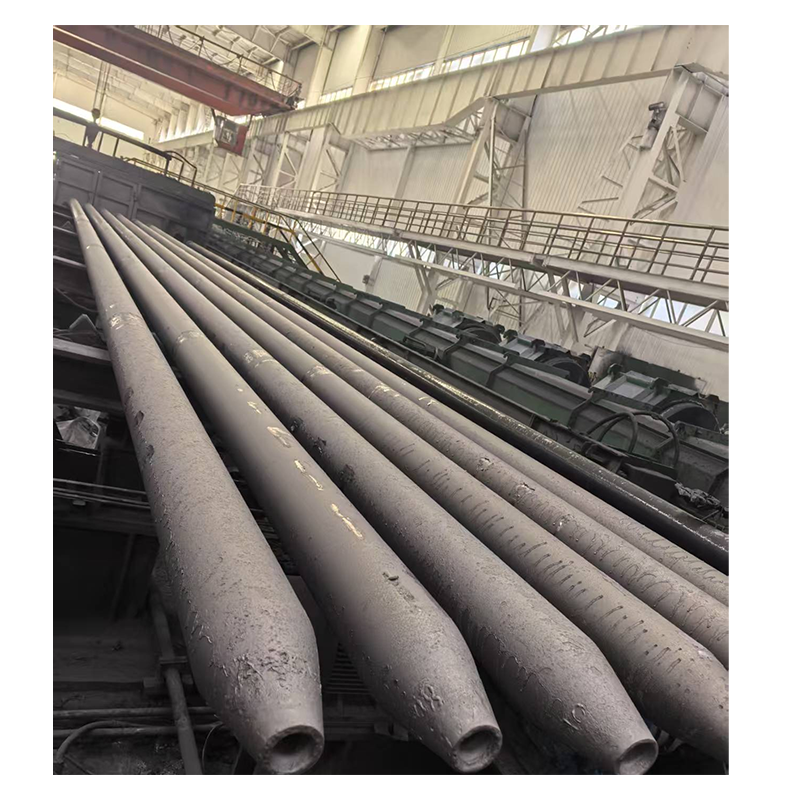

Начнём с классики – высокотемпературные и низкоскоростные соединения. Например, разъёмные соединения высокотемпературных трубопроводов на ТЭЦ или в котельных. Фланцы, шпильки, гайки. Температура бывает под 500°C и выше. Обычные пластичные смазки там просто сгорят, превратятся в кокс и прикипят намертво. А графитовая – работает. Она, по сути, оставляет сухой слой графита, который предотвращает заедание металла. Сам не раз участвовал в ремонтах, где на старых фланцах находили следы графитки – и гайки откручивались относительно легко, несмотря на годы работы в жару.

Ещё один типичный случай – открытые зубчатые передачи (шестерни) в пыльных условиях. Скажем, на горнорудном оборудовании или на поворотных механизмах крупногабаритных антенн. Пыль прилипает к пластичной смазке, образуется абразивная паста. Графитовая же смазка, особенно консистентная, держится плотнее, да и графит сам по себе работает как сухая смазка, когда основа может вытечь или испариться. Важный нюанс – для скоростных передач она не подходит категорически, только для тихоходных.

Третий пункт – резьбовые соединения, которые работают в условиях коррозии или высоких температур. Не для всех, конечно. Но вот, например, на креплениях выхлопных систем автомобилей (особенно на коммерческом транспорте) или на печных дверцах – это частый выбор. Она не боится воды в той же мере, что и некоторые другие смазки, создаёт защитный слой.

Распространённые ошибки и заблуждения

Самая большая ошибка – лить графитовую смазку куда попало. Особенно в подшипники качения. Видел, как её закладывали в подшипники электродвигателей вентиляторов. Аргумент был: ?она же термостойкая?. Да, но она и абразивная. Частицы графита, особенно в некачественной смазке, действуют как полировальная паста, увеличивая износ дорожек качения и тел качения. Через полгода-год такой мотор начинал гудеть. Правильно – использовать специализированные пластичные смазки для подшипников.

Ещё один миф – что она идеальна для всех тросов. Для некоторых – да, например, для тросов ручного тормоза или механических приводов в статичных условиях. Но если трос находится в гибкой оболочке и активно двигается, графитовая смазка может со временем скомковаться и заблокировать движение. Тут лучше современные синтетические составы или специальные аэрозоли для тросов.

И да, про электропроводность. Часто думают, что раз графит проводит ток, то смазка улучшит контакт. Это опасное заблуждение. В розетках или клеммах её использовать нельзя! Она может создать паразитные токи утечки, а её консистенция со временем меняется. Для электротехники есть специальные токопроводящие пасты, а графитовая смазка – это в первую очередь антифрикционная и антизадирная защита для механики.

Практические кейсы из опыта

Расскажу про один случай на стройке. Монтажники жаловались, что клинья для крепления опалубки крупных бетонных конструкций после нескольких циклов заклинивают намертво. Их выбивали кувалдами, деформировали. Предложил попробовать тонкий слой густой графитовой смазки на рабочих поверхностях клиньев. Скепсис был, но попробовали. Эффект – клинья после забивки и последующего разбора опалубки вынимались с заметно меньшим усилием, их срок службы увеличился. Ключевое – наносить минимально необходимое количество, чтобы не пачкать бетон.

Другой пример – сельхозтехника. Шарниры равных угловых скоростей (ШРУСы) на некоторых старых моделях карданных валов, работающих в условиях сильного загрязнения (пахота, уборка). Завод часто рекомендовал солидол или литол. Но в пыли они быстро теряли свойства, превращались в абразив. Местные механики в одном из хозяйств перешли на качественную графитовую смазку для этих шарниров. Результат – меньше частых переборок, хотя и пришлось мириться с вечно чёрными руками при обслуживании.

А вот негативный кейс. Пытались использовать её для смазки направляющих суппортов токарного станка. Рассуждения были: низкая скорость, хорошее сцепление с металлом. Но забыли про стружку. Мелкая металлическая стружка налипала на смазку, вгрызалась в направляющие, оставляя царапины. Пришлось срочно отмывать и переходить на более подходящую для станков смазку, которая лучше отталкивает загрязнения.

О качестве и поставщиках

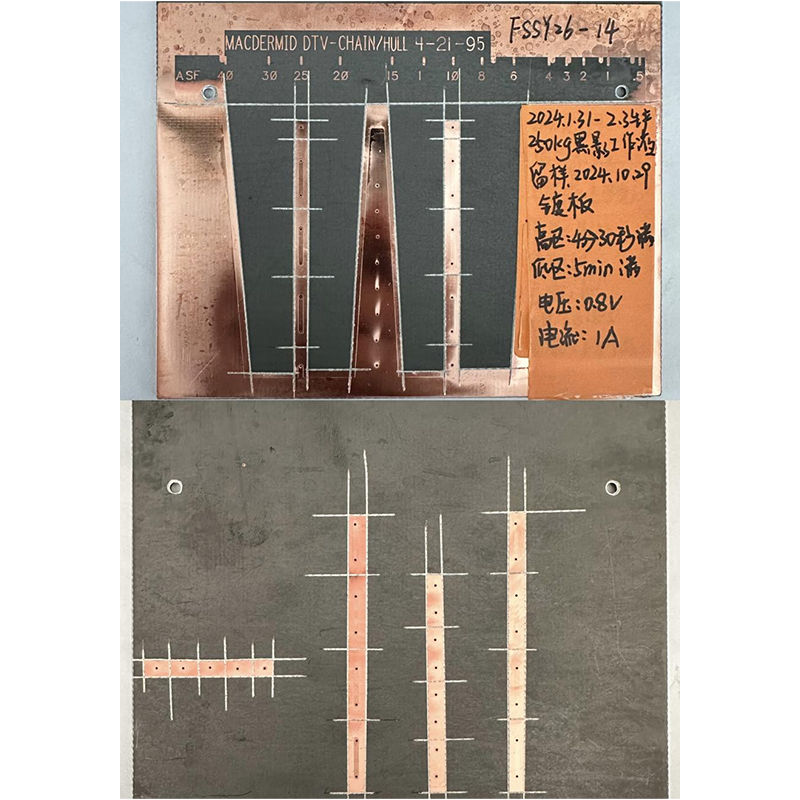

Качество графитовой смазки – это отдельная песня. Она бывает очень разной: от жидкой, почти как масло, до твёрдой, как кусок сала. Всё зависит от загустителя (чаще это кальциевое или комплексное кальциевое мыло) и дисперсности самого графита. Мелкодисперсный графит – обычно лучше. Китайские производители сейчас делают очень достойные продукты, которые не уступают, а иногда и превосходят европейские аналоги по соотношению цена/качество для рядовых задач.

Например, я знаю компанию ООО Сися Саньшэн Новый Материал из уезда Сися. Они как раз специализируются на подобных материалах. Судя по информации, их завод расположен удачно с логистической точки зрения – недалеко от аэропорта Наньян и станции высокоскоростной железной дороги, что для поставок критически важно. Если интересно, подробности можно посмотреть на их сайте: https://www.xxssxcl.ru. Для промышленных объёмов такие локации и связи – большой плюс.

При выборе всегда смотрю на три вещи: температурный диапазон (у хорошей – от минус 20 до плюс 400, у отличной – выше), сопротивление сдвигу (как держится на вертикальных поверхностях) и, конечно, отсутствие крупных абразивных примесей. Иногда дешёвая смазка грешит именно этим – содержит песок или окалину. Проверяется просто – размазать между пальцами. Чувствуются крупинки – брак.

Неочевидные области и итоги

Порой её используют в быту для консервации инструмента – покрыть лопату или пилу перед зимним хранением. Слой графитки защищает от ржавчины неплохо, хоть и марко. Ещё видел применение на стыках деревянных деталей в старых мельничных механизмах – чтобы уменьшить скрип и износ.

Так что, отвечая на вопрос ?что смазывают графитовой смазкой в Китае?? – ответ будет: очень многое, от промышленных гигантов до мелкого сельского хозяйства и кустарных мастерских. Но главное – понимать её природу. Это не универсальное решение, а специфический инструмент для высоких температур, низких скоростей, защиты от заедания и работы в условиях, где другие смазки быстро выходят из строя. Если это помнить – она станет незаменимым помощником. Если нет – источником проблем. Как и любой другой инструмент.

В общем, графитовая смазка – это классика, которая не сдаёт позиций в эпоху синтетики. Просто нужно знать её место. И руки после работы с ней отмывать с щёткой, это да.