Смазки для горячей формовки

Смазки для горячей формовки – это специализированные составы, предназначенные для снижения трения и износа инструмента при обработке металлов давлением в условиях высоких температур. Они обеспечивают защиту от приваривания, улучшают качество поверхности изделий и увеличивают срок службы штампов. Выбор подходящей смазки зависит от многих факторов, включая материал заготовки, температуру процесса, тип оборудования и желаемые характеристики конечного продукта. В данной статье мы рассмотрим основные типы смазок, критерии их выбора и особенности применения, чтобы помочь вам оптимизировать процесс горячей формовки.

Типы смазок для горячей формовки

Существует несколько основных типов смазок для горячей формовки, каждый из которых обладает своими преимуществами и недостатками. Выбор конкретного типа зависит от условий процесса и требований к конечному продукту.

Графитовые смазки

Графитовые смазки – это одни из наиболее распространенных смазок для горячей формовки. Они содержат графит в качестве твердой смазки, обеспечивающего низкий коэффициент трения при высоких температурах. Графитовые смазки хорошо подходят для штамповки и ковки, где требуется высокая термостойкость и хорошая смазывающая способность.

Преимущества:

- Высокая термостойкость.

- Хорошая смазывающая способность.

- Относительно низкая стоимость.

Недостатки:

- Могут оставлять графитовые отложения на поверхности изделия.

- Требуют тщательной очистки после формовки.

Смазки на основе дисульфида молибдена (MoS2)

Смазки на основе дисульфида молибдена также обладают высокой термостойкостью и хорошей смазывающей способностью. MoS2 образует на поверхности металла прочную пленку, снижающую трение и износ. Они часто используются в условиях высоких нагрузок и температур. Подробнее о применении смазок для сложных процессов можно узнать на сайте https://www.xxssxcl.ru/.

Преимущества:

- Очень высокая несущая способность.

- Отличная адгезия к металлу.

- Хорошая защита от коррозии.

Недостатки:

- Стоимость выше, чем у графитовых смазок.

- Менее эффективны при очень высоких температурах (выше 1100°C).

Синтетические смазки

Синтетические смазки для горячей формовки разработаны для обеспечения превосходных характеристик в экстремальных условиях. Они обладают высокой термостабильностью, низкой испаряемостью и хорошей смазывающей способностью. Синтетические смазки часто используются для формовки сложных деталей с высокой точностью.

Преимущества:

- Исключительная термостабильность.

- Низкая испаряемость.

- Минимальное образование отложений.

Недостатки:

- Самая высокая стоимость среди всех типов смазок.

- Некоторые типы могут быть несовместимы с определенными металлами.

Водные смазки

Водные смазки для горячей формовки – это экологически чистая альтернатива традиционным смазкам на основе масла. Они состоят из воды и добавок, обеспечивающих смазывающую способность и защиту от коррозии. Водные смазки хорошо подходят для процессов, где требуется минимальное загрязнение окружающей среды.

Преимущества:

- Экологически чистые.

- Легко удаляются с поверхности изделия.

- Не содержат вредных растворителей.

Недостатки:

- Менее эффективны при очень высоких температурах.

- Требуют специального оборудования для нанесения.

Критерии выбора смазки для горячей формовки

Выбор подходящей смазки для горячей формовки требует учета множества факторов. Рассмотрим основные критерии, которые необходимо учитывать при выборе смазки.

Материал заготовки

Тип материала, из которого изготовлена заготовка, оказывает значительное влияние на выбор смазки. Для стали обычно используются графитовые или MoS2 смазки, в то время как для алюминия и сплавов титана могут потребоваться специальные синтетические смазки.

Температура процесса

Температура процесса горячей формовки является критическим фактором. Важно выбирать смазку, которая сохраняет свои смазывающие свойства и не разлагается при рабочей температуре. Например, графитовые смазки хорошо работают при температурах до 1000°C, в то время как синтетические смазки могут выдерживать более высокие температуры.

Тип оборудования

Тип оборудования, используемого для горячей формовки, также влияет на выбор смазки. Для ковочных прессов часто используются более густые смазки, обеспечивающие хорошую адгезию к инструменту. Для штамповочных машин могут потребоваться более жидкие смазки, легко наносимые распылением.

Требования к качеству поверхности

Если требуется высокое качество поверхности изделия, необходимо выбирать смазку, которая не оставляет отложений и легко удаляется после формовки. Синтетические и водные смазки обычно обеспечивают лучшее качество поверхности, чем графитовые.

Стоимость

Стоимость смазки также является важным фактором, особенно при больших объемах производства. Графитовые смазки обычно являются самыми дешевыми, в то время как синтетические – самыми дорогими. Важно найти баланс между стоимостью и эксплуатационными характеристиками смазки.

Применение смазок для горячей формовки

Правильное применение смазок для горячей формовки – ключевой фактор, обеспечивающий эффективную работу и долговечность инструмента. Рассмотрим основные методы нанесения смазки и факторы, влияющие на их эффективность.

Методы нанесения смазки

Существует несколько основных методов нанесения смазки, включая:

- Распыление: Наиболее распространенный метод, обеспечивающий равномерное покрытие поверхности инструмента.

- Окунание: Используется для небольших деталей и обеспечивает полное покрытие смазкой.

- Кистью или валиком: Подходит для локального нанесения смазки на отдельные участки инструмента.

- Автоматические системы смазки: Обеспечивают точное и дозированное нанесение смазки в процессе формовки.

Факторы, влияющие на эффективность смазки

Эффективность смазки для горячей формовки зависит от нескольких факторов, включая:

- Толщина слоя смазки: Слишком тонкий слой может не обеспечить достаточной смазки, а слишком толстый – привести к образованию отложений.

- Равномерность покрытия: Неравномерное покрытие может привести к локальному износу инструмента.

- Температура инструмента: Смазку следует наносить на инструмент, имеющий оптимальную температуру для обеспечения хорошей адгезии.

- Чистота инструмента: Инструмент должен быть чистым и сухим перед нанесением смазки.

Оптимизация процесса горячей формовки с использованием смазок

Использование подходящей смазки для горячей формовки может значительно улучшить процесс формовки, повысить качество продукции и снизить затраты. Рассмотрим несколько примеров оптимизации процесса с использованием смазок.

Пример 1: Увеличение срока службы штампов

При использовании неподходящей смазки срок службы штампов может быть значительно сокращен из-за износа и приваривания металла. Замена смазки на более термостойкую и обладающую лучшими смазывающими свойствами (например, синтетическую) может значительно увеличить срок службы штампов и снизить затраты на их замену.

Пример 2: Улучшение качества поверхности

Графитовые смазки могут оставлять отложения на поверхности изделия, ухудшая его внешний вид и требуя дополнительной очистки. Использование водных или синтетических смазок, не оставляющих отложений, может улучшить качество поверхности и снизить затраты на постобработку.

Пример 3: Снижение энергопотребления

Выбор смазки с низким коэффициентом трения может снизить энергопотребление процесса формовки. Это особенно актуально для крупных производств, где даже небольшое снижение энергопотребления может привести к значительной экономии.

| Тип смазки | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Графитовые | Высокая термостойкость, низкая стоимость | Оставляет отложения, требует очистки | Ковка, штамповка стали |

| MoS2 | Высокая несущая способность, хорошая адгезия | Стоимость выше, менее эффективны при высоких температурах | Высоконагруженные процессы |

| Синтетические | Исключительная термостабильность, низкая испаряемость | Самая высокая стоимость | Формовка сложных деталей, высокая точность |

| Водные | Экологически чистые, легко удаляются | Менее эффективны при высоких температурах | Экологически чистые процессы |

Заключение

Выбор подходящей смазки для горячей формовки – это важный этап в оптимизации процесса обработки металлов давлением. Учитывая материал заготовки, температуру процесса, тип оборудования и требования к качеству поверхности, можно выбрать смазку, обеспечивающую высокую эффективность, долговечность инструмента и отличное качество продукции. Не забывайте о правильном нанесении смазки и постоянном контроле ее состояния для достижения наилучших результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

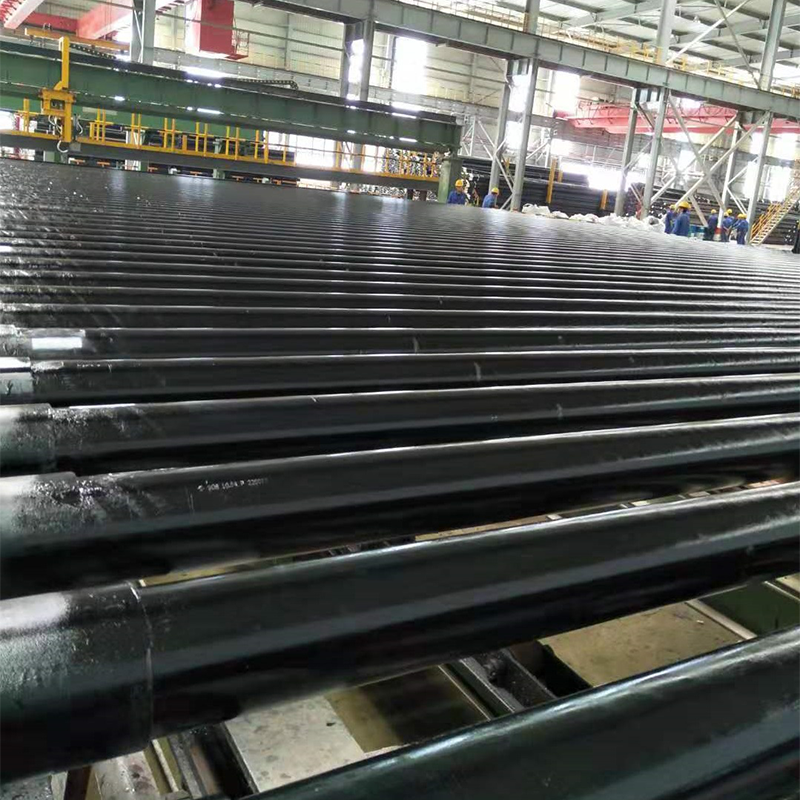

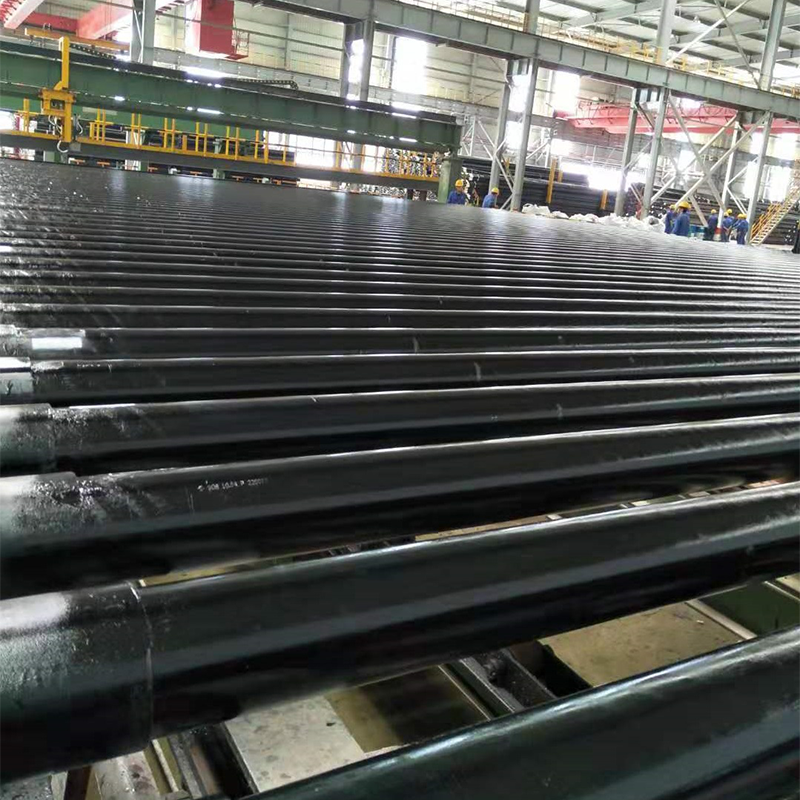

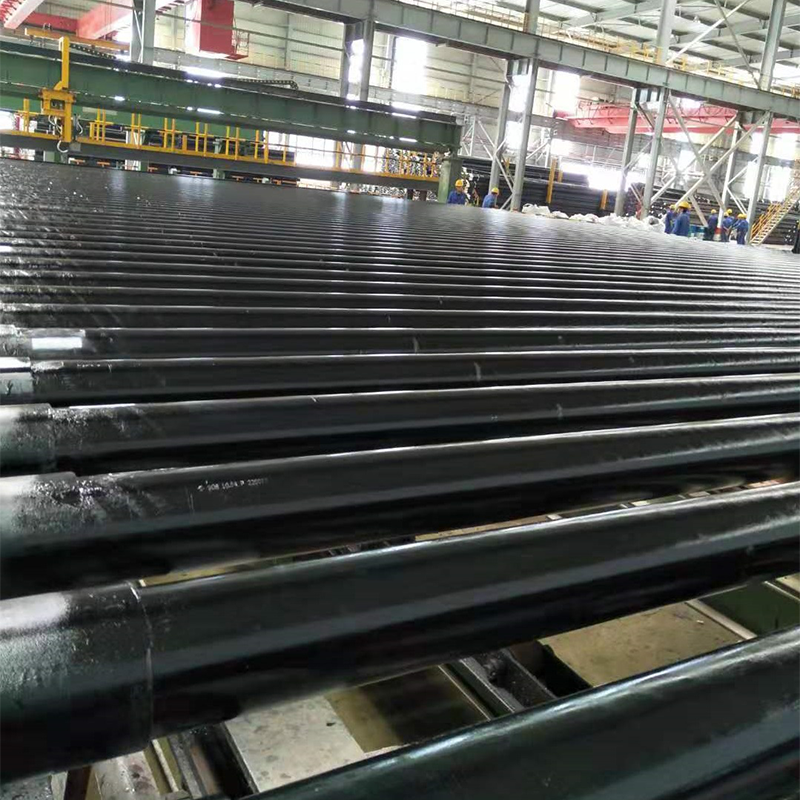

Смазка типа XH-8 для трубного дорна непрерывной прокатки (коллоидная форма на основе неорганической соли)

Смазка типа XH-8 для трубного дорна непрерывной прокатки (коллоидная форма на основе неорганической соли) -

Водноосновная органорастворимая неорганическая краска с высоким содержанием цинка XH-W171-W2

Водноосновная органорастворимая неорганическая краска с высоким содержанием цинка XH-W171-W2 -

Лак для автотранспортных средств серии XH – 18BH

Лак для автотранспортных средств серии XH – 18BH -

Двухкомпонентная акрилово-полиуретановая финишная краска XH-18-B3

Двухкомпонентная акрилово-полиуретановая финишная краска XH-18-B3 -

Художественная молотковая краска XH-18-Y1

Художественная молотковая краска XH-18-Y1 -

Водноосновная аминокислотная серебряная порошковая краска для обжига XH-W171-A1

Водноосновная аминокислотная серебряная порошковая краска для обжига XH-W171-A1 -

Высокопроизводительная эпоксидная обогащенная цинком грунтовка типа XH – 18BH

Высокопроизводительная эпоксидная обогащенная цинком грунтовка типа XH – 18BH -

Полиуретановый лак для наружных стальных конструкций типа XH – 18BH

Полиуретановый лак для наружных стальных конструкций типа XH – 18BH -

Водноосновная двухкомпонентная эпоксидная грунтовка с высоким содержанием цинка XH-W171-H3

Водноосновная двухкомпонентная эпоксидная грунтовка с высоким содержанием цинка XH-W171-H3 -

Оксидный железоделательный грунт или промежуточный лак Тип XH – 18BH

Оксидный железоделательный грунт или промежуточный лак Тип XH – 18BH -

Графитовая смазка для сердечников горячекатаных стальных труб типа XH-5

Графитовая смазка для сердечников горячекатаных стальных труб типа XH-5 -

Смазка для оправки непрерывной прокатной трубы типа XH-5A (порошок на основе графита)

Смазка для оправки непрерывной прокатной трубы типа XH-5A (порошок на основе графита)

Связанный поиск

Связанный поиск- Лучшие страны-покупатели для графитовой смазки смазанные суппорты

- Китай графитовой смазки смазки направляющие цены

- Дешевые поставщики сухой графитовой смазки

- Дешевые графитовой смазки область применения цены

- Дешевые графитовой смазки какие преимущества основных стран-покупателей

- Оптовая графитовой смазки диапазон применения основных стран-покупателей

- Дешевые графитовой смазки для автомобилей основные страны-покупатели

- Высококачественная графитовая смазка 400 заводов

- антикоррозионная цинконаполненная краска

- Основные страны-покупатели сухих графитовых смазок OEM