Разделительные агенты для ковки

Разделительные агенты для ковки – это вещества, предназначенные для предотвращения прилипания металла к инструменту (штампам, матрицам, пуансонам) в процессе горячей и холодной ковки. Они облегчают извлечение заготовки, повышают срок службы инструмента и улучшают качество поверхности изделий. Выбор подходящего разделительного агента зависит от типа металла, температуры ковки, требуемого качества поверхности и используемого оборудования. В данной статье мы рассмотрим основные типы разделительных агентов для ковки, их свойства, применение и факторы, влияющие на выбор оптимального варианта.

Типы разделительных агентов для ковки

Существует несколько основных типов разделительных агентов для ковки, каждый из которых имеет свои преимущества и недостатки:

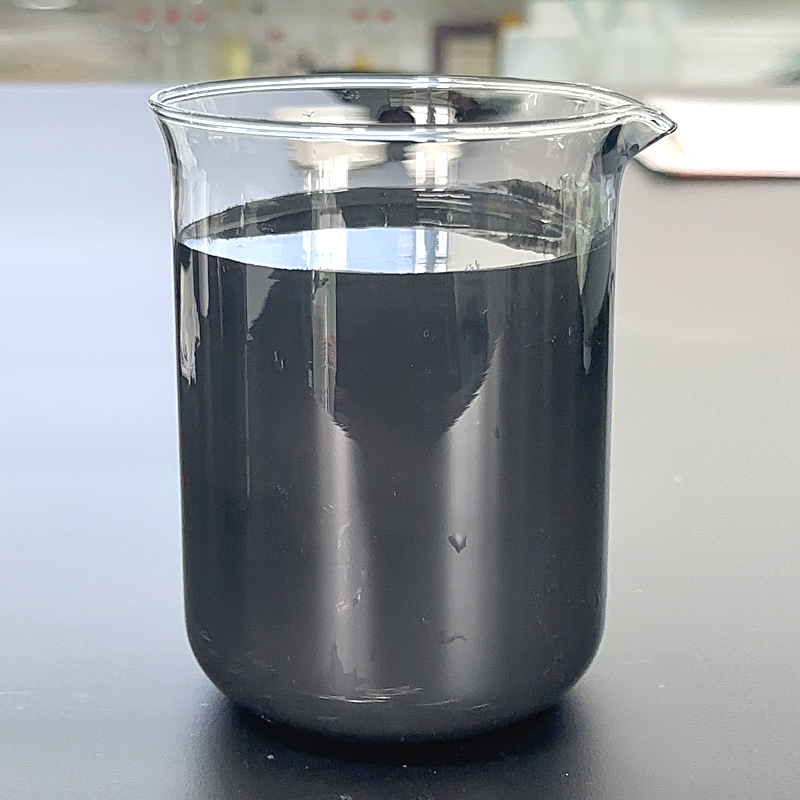

- Водные графитовые смазки: На основе коллоидного графита, обладают хорошими разделительными свойствами и относительно низкой стоимостью. Подходят для широкого спектра ковочных операций.

- Синтетические смазки: На основе синтетических масел и добавок. Обеспечивают высокую термостойкость, улучшенное скольжение и защиту от коррозии.

- Керамические покрытия: Обеспечивают максимальную защиту от прилипания при высоких температурах. Обладают высокой износостойкостью.

- Масляные смазки: Традиционный тип смазок, часто содержащих добавки для повышения адгезии и термостойкости.

- Восковые смазки: Обеспечивают хорошее отделение и чистоту поверхности. Подходят для точной ковки.

Свойства и характеристики разделительных агентов для ковки

При выборе разделительного агента для ковки необходимо учитывать следующие свойства и характеристики:

- Разделительная способность: Способность предотвращать прилипание металла к инструменту.

- Термостойкость: Способность сохранять свои свойства при высоких температурах.

- Адгезия: Способность прочно удерживаться на поверхности инструмента.

- Вязкость: Определяет способ нанесения и расход агента.

- Токсичность: Влияет на безопасность персонала и экологию производства.

- Совместимость с металлом: Отсутствие негативного воздействия на металл заготовки.

- Износостойкость: Срок службы покрытия на инструменте.

Факторы, влияющие на выбор разделительного агента для ковки

Выбор оптимального разделительного агента для ковки зависит от множества факторов:

- Тип металла: Разные металлы требуют разных типов смазок. Например, для ковки алюминия часто используются специальные синтетические смазки, а для стали – графитовые.

- Температура ковки: Высокая температура требует использования термостойких агентов, таких как керамические покрытия.

- Тип ковочного оборудования: Разные типы оборудования требуют разных способов нанесения смазки (распыление, кисть, валик).

- Требования к качеству поверхности: Для получения гладкой поверхности необходимо использовать агенты, не оставляющие следов и не образующие нагар.

- Стоимость: Необходимо учитывать стоимость агента и затраты на его нанесение и удаление.

- Экологические требования: Выбирайте экологически безопасные агенты, не содержащие вредных веществ.

Применение разделительных агентов для ковки

Разделительные агенты для ковки применяются в различных отраслях промышленности, включая:

- Автомобилестроение: Производство кованых деталей двигателей, подвесок, трансмиссий.

- Авиастроение: Производство деталей шасси, крепежных элементов, компонентов двигателей.

- Судостроение: Производство валов, деталей двигателей, элементов корпуса.

- Машиностроение: Производство шестерен, валов, крепежных элементов, инструментов.

- Металлургия: Производство кованых заготовок для дальнейшей обработки.

Способы нанесения разделительных агентов для ковки

Существует несколько способов нанесения разделительных агентов для ковки:

- Распыление: Обеспечивает равномерное покрытие тонким слоем. Подходит для автоматизированных линий ковки.

- Кисть: Простой и экономичный способ, но требует ручного труда.

- Валик: Подходит для нанесения агентов на плоские поверхности.

- Окунание: Применяется для обработки небольших деталей.

- Автоматические системы: Интегрированы в ковочное оборудование и обеспечивают точное дозирование и нанесение агента.

Примеры и Рекомендации

Пример 1: Для горячей штамповки стали часто используются водные графитовые смазки с добавками, улучшающими адгезию и термостойкость. Например, смазка на основе коллоидного графита марки 'Графитол К-1' (https://www.xxssxcl.ru/) обеспечивает хорошее отделение и защиту инструмента.

Пример 2: Для ковки алюминиевых сплавов применяются синтетические смазки на основе полиальфаолефинов (PAO) или эфиров. Они обладают хорошей смазывающей способностью и не оставляют следов на поверхности.

Рекомендации по выбору:

- Проведите тестирование нескольких типов разделительных агентов для ковки в реальных условиях вашего производства.

- Обратитесь за консультацией к специалистам компаний, поставляющих разделительные агенты для ковки.

- Учитывайте экологические требования и выбирайте безопасные для персонала продукты.

- Регулярно проверяйте состояние инструмента и обновляйте покрытие разделительным агентом для ковки.

Таблица сравнения различных типов разделительных агентов для ковки

| Тип агента | Разделительная способность | Термостойкость | Стоимость | Применение |

|---|---|---|---|---|

| Водные графитовые смазки | Средняя | Средняя | Низкая | Ковка стали |

| Синтетические смазки | Высокая | Высокая | Средняя | Ковка алюминия и стали |

| Керамические покрытия | Очень высокая | Очень высокая | Высокая | Высокотемпературная ковка |

| Масляные смазки | Низкая-Средняя | Низкая-Средняя | Низкая | Общее применение |

| Восковые смазки | Средняя | Средняя | Средняя | Точная ковка |

Заключение

Выбор разделительного агента для ковки – важный этап технологического процесса, влияющий на качество изделий, производительность и срок службы инструмента. Правильный выбор агента позволит снизить затраты, улучшить условия труда и повысить конкурентоспособность предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водноосновное термостойкое средство для металлургической обработки XH-1703, предотвращающее окисление, декарбонизацию, термическое повреждение и прилипание

Водноосновное термостойкое средство для металлургической обработки XH-1703, предотвращающее окисление, декарбонизацию, термическое повреждение и прилипание -

Неорганическая силикатно-цинковая антикоррозийная краска XH-18-W1

Неорганическая силикатно-цинковая антикоррозийная краска XH-18-W1 -

Водноосновная двухкомпонентная эпоксидная грунтовка XH-W171-H2

Водноосновная двухкомпонентная эпоксидная грунтовка XH-W171-H2 -

Нанографитовая сверхпроводящая жидкость типа XH-2285

Нанографитовая сверхпроводящая жидкость типа XH-2285 -

Водноосновное двухкомпонентное эпоксидное промежуточное покрытие на основе облачной железной руды XH-W171-H4

Водноосновное двухкомпонентное эпоксидное промежуточное покрытие на основе облачной железной руды XH-W171-H4 -

Высокотемпературные краски серии XH – 18BH

Высокотемпературные краски серии XH – 18BH -

Высокопроизводительная эпоксидная обогащенная цинком грунтовка типа XH – 18BH

Высокопроизводительная эпоксидная обогащенная цинком грунтовка типа XH – 18BH -

Алкидная антикоррозийная грунтовка XH-18-S1

Алкидная антикоррозийная грунтовка XH-18-S1 -

Водноосновная двухкомпонентная акрилово-полиуретановая финишная краска XH-W171-B3

Водноосновная двухкомпонентная акрилово-полиуретановая финишная краска XH-W171-B3 -

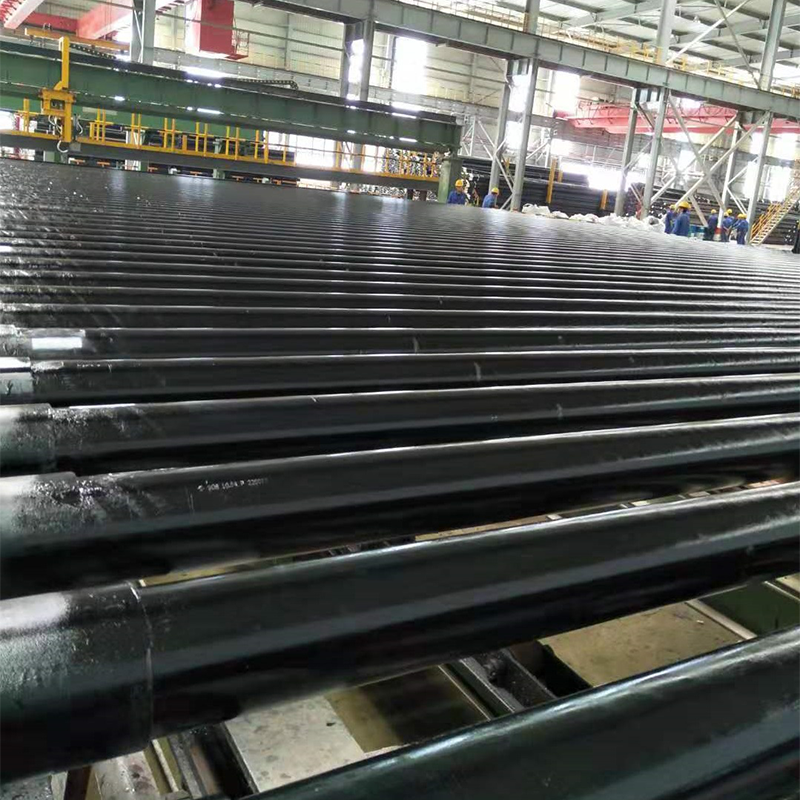

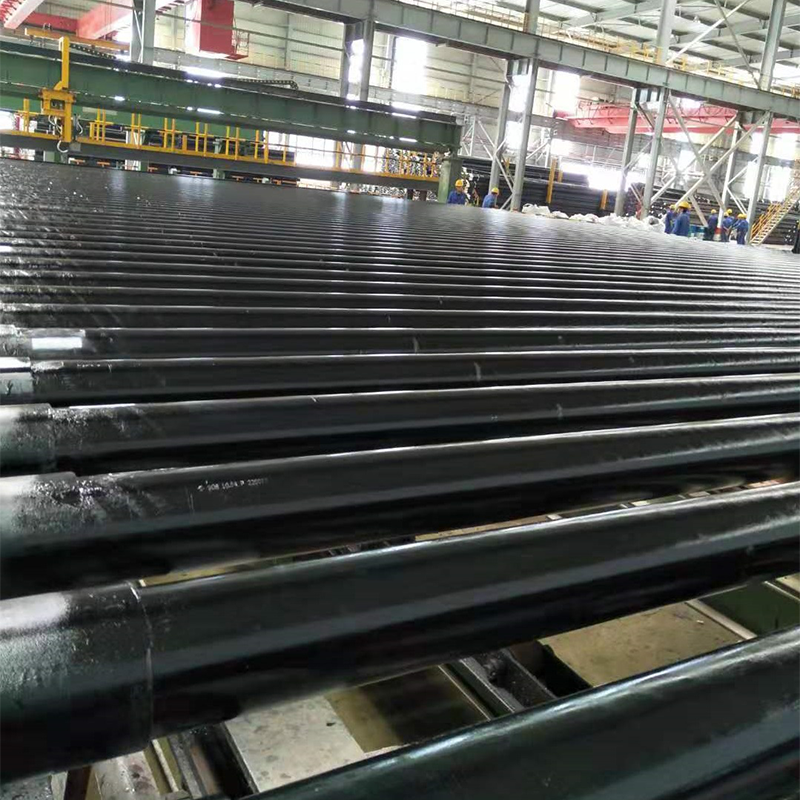

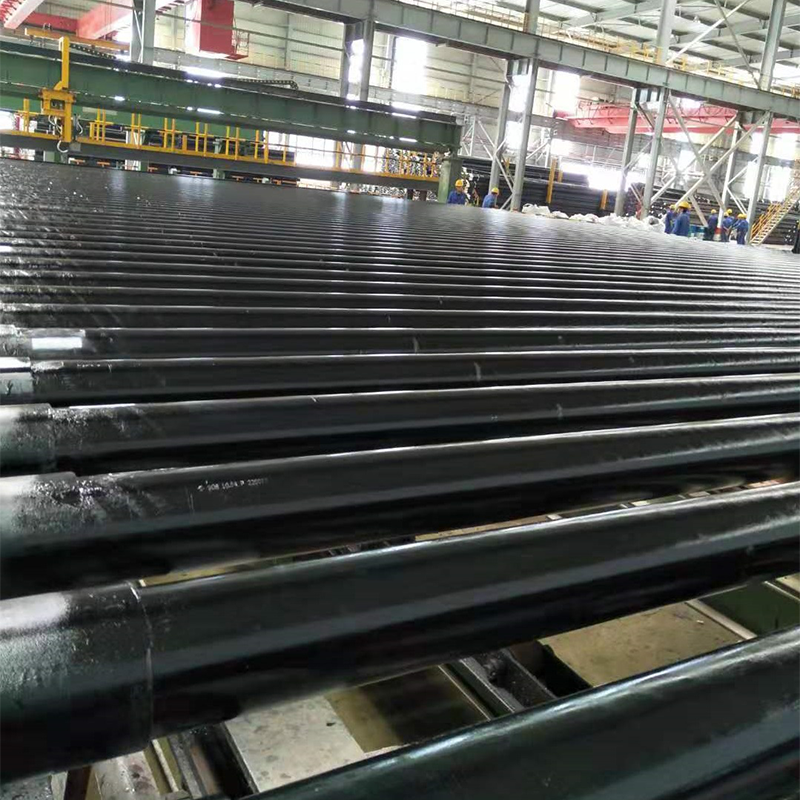

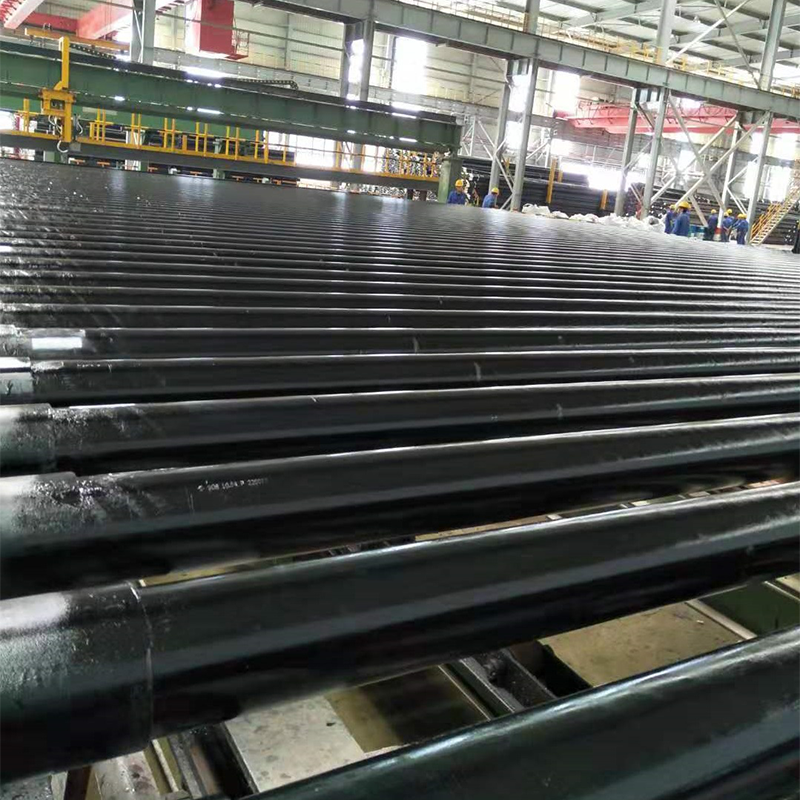

Графитовая смазка для прокатки труб из высоколегированных сталей типа XH-5BHJ

Графитовая смазка для прокатки труб из высоколегированных сталей типа XH-5BHJ -

Водноосновная акриловая антикоррозийная грунтовка XH-W171-B1

Водноосновная акриловая антикоррозийная грунтовка XH-W171-B1 -

XH-20PBF тип антиоксидант соединения

XH-20PBF тип антиоксидант соединения

Связанный поиск

Связанный поиск- Отличные поставщики медно-графитовой смазки

- Известные производители суппортов с графитовой смазкой

- Купить электропроводящей графитовой смазки заводов

- Китай топ-покупателей графитовой смазки применения

- Поставщики графитовой смазки что хорошо для покупки

- Оптовая цена парафина или графитовой смазки

- Известные поставщики графитовой смазки подшипников

- OEM высокая температура графитовой смазки заводов

- высокотемпературные литиевые смазки

- Ведущие заводы области применения графитовой смазки