Продукция

Водноосновное термостойкое средство для металлургической обработки XH-1703, предотвращающее окисление, декарбонизацию, термическое повреждение и прилипание

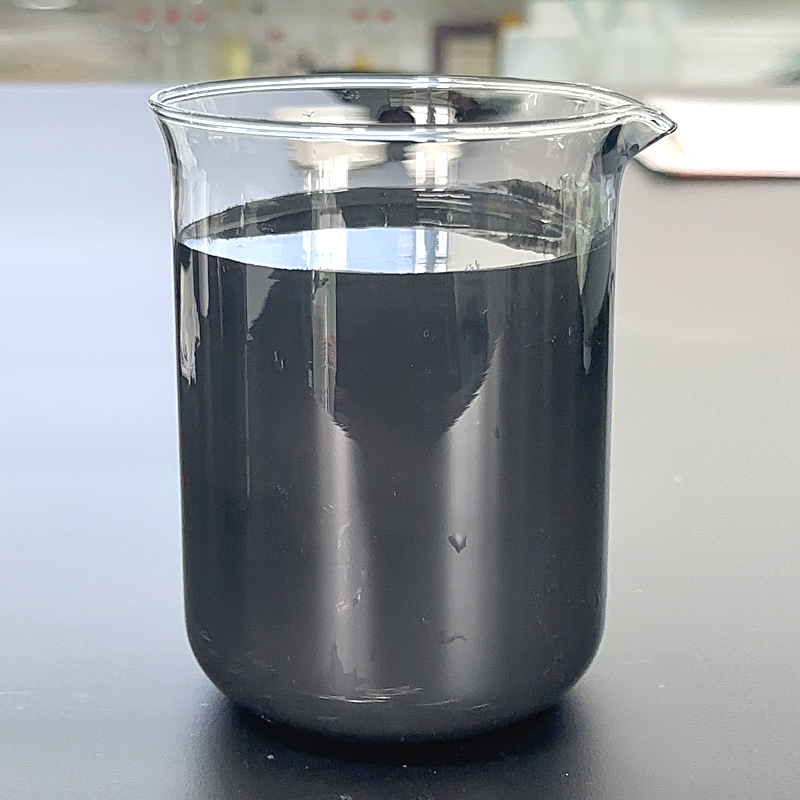

Саньшэн Новые материалы Описание продукта водоэмульсионного покрытия для металлической термической обработки типа XH-1703, обладающего высокой температурной стойкостью, защитой от окисления, декарбонизации, повреждений от нагрева и прилипания

Описание

маркер

Саньшэн Новые материалы

Описание продукта водоэмульсионного покрытия для металлической термической обработки типа XH-1703, обладающего высокой температурной стойкостью, защитой от окисления, декарбонизации, повреждений от нагрева и прилипания.

Профиль компании

ООО Сися Саньшэн Новый Материал расположена в уезде Сися, городе Наньян, провинции Хэнань в центре Китая, в 110 км от аэропорта Наньян, с ежедневными прямыми рейсами в более чем десять городов, таких как Пекин, Шанхай, Гуанчжоу, Шэньчжэнь, Цзинань, Чэнду, Ханчжоу, Наньнин, Хайкоу, Тяньцзинь, Далянь и так далее, и автомобильные и железные дороги на территории хорошо связаны, поэтому географическое положение является превосходным и транспорт удобен.

Компания занимает площадь более 50 000 квадратных метров, площадь здания более 35 000 квадратных метров, есть три производственных завода, соответственно занимающихся производством смазочных материалов, красок на водной и масляной основе, обогащением графита, вспомогательных материалов для сталелитейного производства, высокотемпературных окислительно-стойких покрытий, теплоизоляционных покрытий, наноматериалов, и есть много видов автоматизированного производственного оборудования, более 100 комплектов, как современный завод в стиле сада.

Основанная в 1998 году, компания прошла сертификацию системы управления качеством IS09001:2008, системы экологического менеджмента IS014001:2004 и системы управления охраной труда 0HSAS1801:2007 в 2006 году.В настоящее время наша продукция продается более чем 150 клиентам в более чем 20 провинциях и городах Китая, а также экспортируется в Южную Корею, Таиланд, Индию, США и другие страны.

Сися расположена в середине линии демаркации теплого умеренного и субтропического климата Китая, на южном склоне гор Циньлин, горы чисты и красивы, четыре сезона ясны, пейзаж великолепный и красивый, мы тепло приветствуем отечественных и зарубежных друзей и клиентов, чтобы прийти в компанию, чтобы исследовать и направлять работу.

История разработки продукта

Подавляющее большинство черных металлов, цветных металлов и сплавов в процессе термической обработки, будет производить различной степени окисления и ожогов, состав продукта требует более строгой и высокой стоимости металла, а также термической обработки материала в процессе прокатки, в частности, легированных сталей, содержащих Ni, Nb, V, Cr, Cu и т.д., в прокатный стан, вода под высоким давлением не может быть произведена до всех окисления слоя, прокатки будет закатан в подложку, эта ситуация приведет к отказу качества и экономических потерь.Оксид проката в подложку, возникновение такой ситуации приведет к сбою качества и экономические потери, компания на основе многолетнего опыта в области исследований и разработки высокотемпературных устойчивых покрытий производства, с учетом вышеуказанных проблем, успешное развитие материалов покрытия может максимально увеличить решение таких проблем, в том числе 1300 ℃ заготовки прокатки до термообработки антиокислительное покрытие, 900 ~ 1100 ℃ стальной трубы термообработки с момента пролива покрытия, 500 ~ 900 ℃ стальной трубы термообработки с момента пролива покрытия.900℃ термообработка стальных труб самоотшелушивающееся покрытие и другие типы.

Подавляющее большинство черных металлов, цветных металлов и сплавов в процессе термической обработки, будет производить различной степени окисления и ожогов, состав продукта требует более строгой и высокой стоимости металла, а также термической обработки материала в процессе прокатки, в частности, легированных сталей, содержащих Ni, Nb, V, Cr, Cu и т.д., в прокатный стан, вода под высоким давлением не может быть произведена до всех окисления слоя, прокатки будет закатан в подложку, эта ситуация приведет к отказу качества и экономических потерь.Оксид проката в подложку, возникновение такой ситуации приведет к сбою качества и экономические потери, компания на основе многолетнего опыта в области исследований и разработки высокотемпературных устойчивых покрытий производства, с учетом вышеуказанных проблем, успешное развитие материалов покрытия может максимально увеличить решение таких проблем, в том числе 1300 ℃ заготовки прокатки до термообработки антиокислительное покрытие, 900 ~ 1100 ℃ стальной трубы термообработки с момента пролива покрытия, 500 ~ 900 ℃ стальной трубы термообработки с момента пролива покрытия.900℃ термообработка стальных труб самоотшелушивающееся покрытие и другие типы.

XH-1703 для горячей обработки металла Стальное покрытие на водной основе, устойчивое к высоким температурам, окислению, обезуглероживанию, пригоранию и налипанию

Ⅰ. Принцип разработки продукта

1.1 Соответствие размера частиц: при температуре 1000 ℃ или ниже, использование различных размеров частиц высокотемпературных материалов с созданием плотного слоя покрытия, так что это трудно для воздуха, чтобы проникнуть в покрытие, чтобы уменьшить окисление поверхности стальной подложки.

1.2 Твердый раствор высокотемпературной защиты пакета: при температуре 1000 ℃ и выше, покрытие и стальная поверхность оксидов плавления, образуя слой плотного слоя твердого раствора, чтобы дополнительно предотвратить проникновение кислорода.

1.3 Разделение на основе слоев: защитный слой при 1200 ℃ ~ 1300 ℃ и стальной поверхности в середине формирования небольшой части полого слоя, для достижения "разделения на основе слоев", так что процесс прокатки оксида железа легче отпасть.

1.4 Оксид модифицирован легче отпасть: покрытие в процессе нагрева и оксида в сочетании с образованием твердого раствора в воде высокого давления душ более хрупким, легко отслаивается.

Ⅱ. Техническая поддержка

2.1. С марта 2017 года по сентябрь 2022 года наша компания провела до 3000 экспериментов за пять лет в стремлении к совершенству.

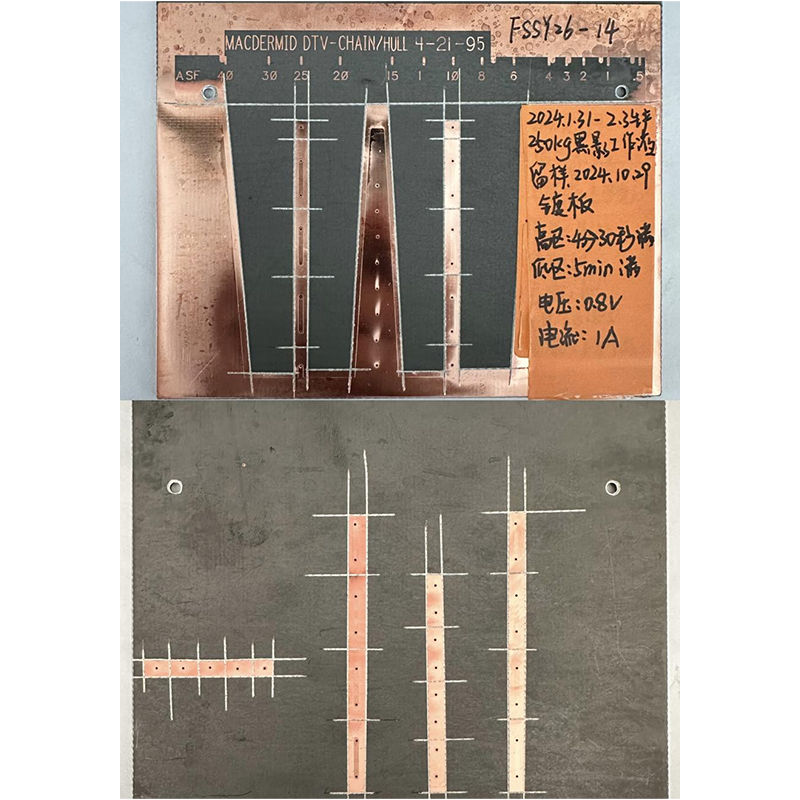

Некоторые экспериментальные образцы

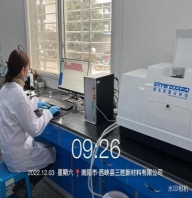

Стандартизированная лаборатория

2.2. Улучшить испытательное оборудование и испытательную аппаратуру.

Наша компания располагает высокотемпературными атмосферными печами с температурой 1200 ℃, 1300 ℃, 1500 ℃, 1700 ℃; анализатором размера частиц на микронном уровне, анализатором размера частиц на наноуровне, электронным микроскопом, лазерным анализатором размера частиц, лабораторией стандартизации и т. д.

Анализатор размера частиц с микронным лазером

Электронная микроскопия

Наноразмерный лазерный анализатор размера частиц

Комнатная температура ~ 1100℃ постоянная температура атмосферы печи

Комнатная температура ~ 1700℃ постоянная температура атмосферы печи

2.3 Многолетний опыт применения в промышленных условиях

2.4 Материал покрытия отвечает требованиям пользователя

2.4.1 Экономичность, низкие затраты, высокая производительность

2.4.2 Универсальное применение, для большинства сталей, включая высокоуглеродистые, высоконикелевые, высокомарганцевые, высокохромистые и другие легированные стали, а также температура термообработки 700 ~ 1300 ℃, нагрев в течение 15 часов процесса.

2.4.3 Идеальный процесс строительства, с профессиональным строительным оборудованием, простым в использовании, низкие требования к производственной площадке.

2.4.4 Адаптация к оригинальному процессу нагрева, отсутствие теплоизоляции, не влияет на температуру нагрева.

2.4.5 Покрытие не влияет на исходный состав стали.

2.4.6 Покрытия на водной основе, в соответствии с требованиями энергосбережения и защиты окружающей среды, по сравнению с покрытиями на масляной основе более безопасны.

III. Категории продуктов

(1) Антиоксидантное покрытие для высоких температур

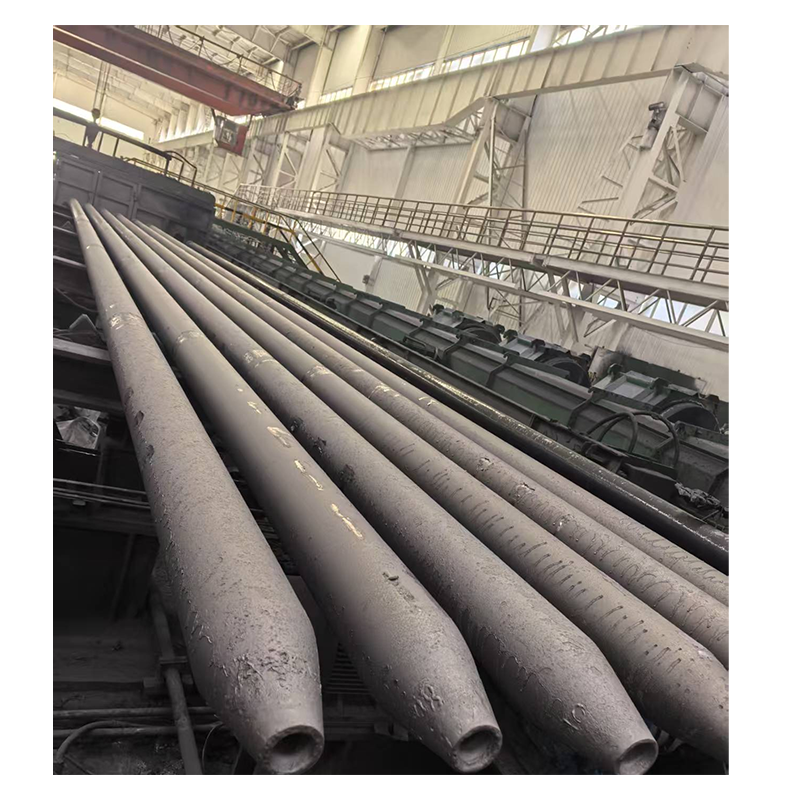

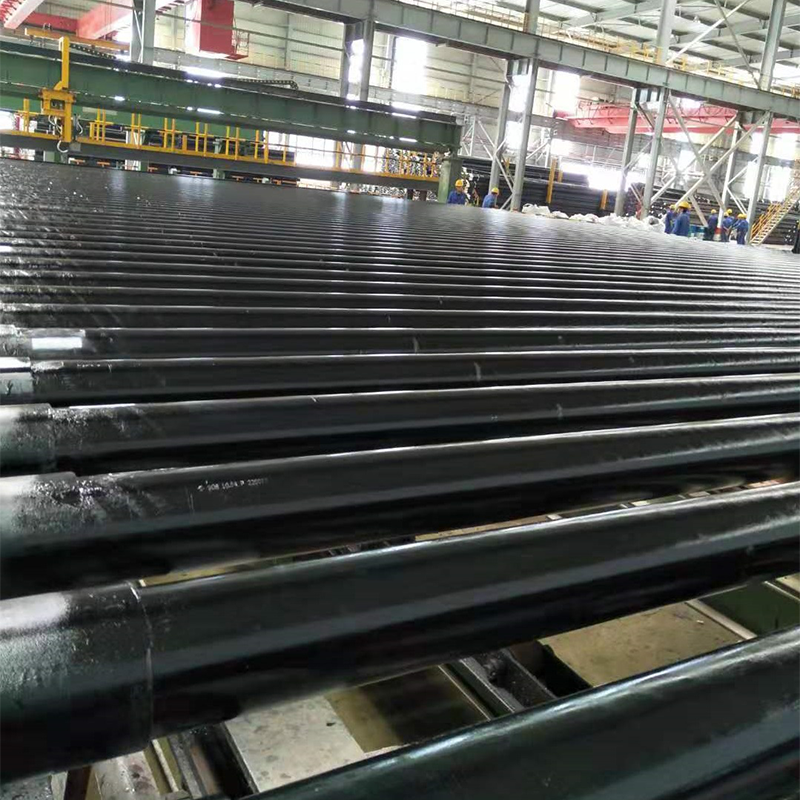

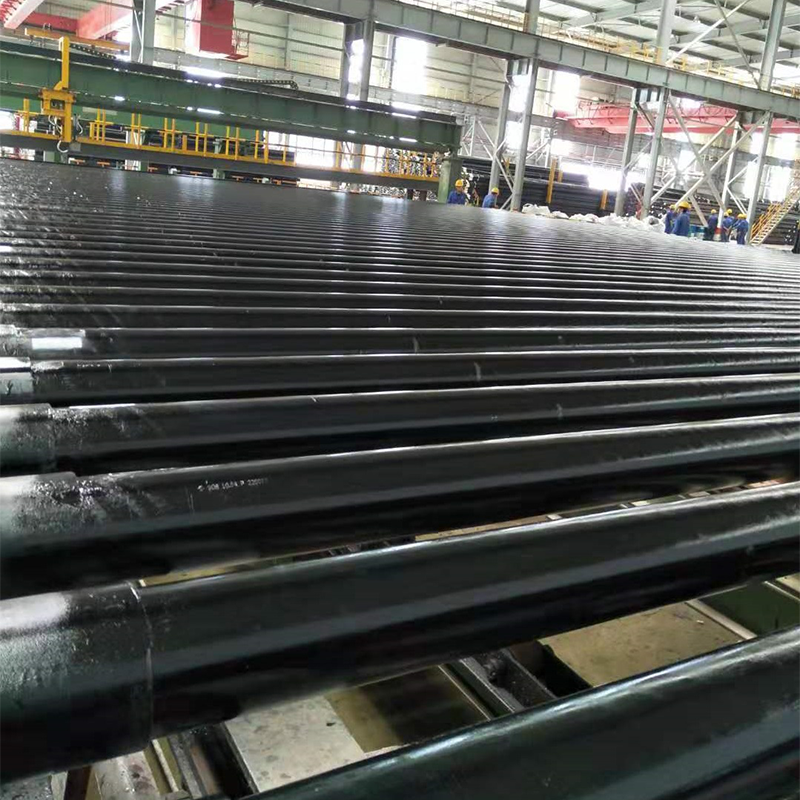

Процесс термической обработки стали может привести к значительным окислительным потерям, включая термическую обработку бесшовных труб перед перфорированием, термическую обработку стальных листов перед горячей прокаткой, термическую обработку труб и другие процессы с кислородной атмосферой. Температура нагрева часто превышает 900℃, время нагрева колеблется от 0,5 до 3 часов, что приводит к окислительным потерям от 1,2% до 1,8%, то есть на каждую тонну стали происходит окисление на 12-18 кг. С течением времени это вызывает значительные экономические потери и расточительство ресурсов. Разработанное нашей компанией покрытие для высоких температур эффективно снижает термические потери при обработке стали.

1.1 Обладает отличной защитой от окисления, снижая потери на 40%-93% в различных процессах термической обработки (по данным лабораторных испытаний), в процессе термической обработки для одного из клиентов на юге удалось снизить потери на 65%;

1.2 Не оказывает негативного воздействия на поверхность стали, покрытие имеет слабощелочную реакцию, легко отслаивается при выходе из печи, не реагирует с материалом стали при высоких температурах;

1.3 Обладает хорошими улучшениями для поверхности стали, способствует равномерному окислению стали, предотвращает появление вмятин, морщин и других дефектов;

1.4 Удобно в использовании, подходит для распыления, валковой покраски и других методов нанесения.

Результаты испытаний на металлургическом заводе

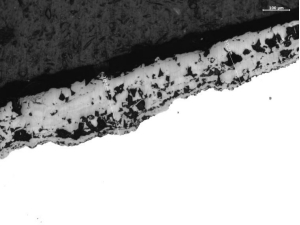

Образец металлографического испытания без покрытия

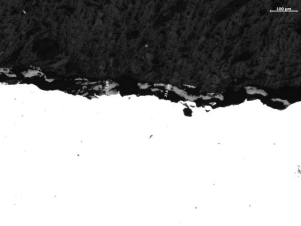

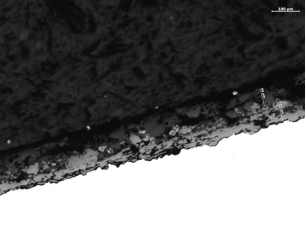

Препараты для металлографического анализа после применения покрытия

1.5 Использование 1.5.1, использование температуры: необходимость использования материала покрытия заготовки могут быть построены при комнатной температуре, специальные требования могут быть построены при 100 ℃ или более, распыление, роликовое покрытие, кисть, погружение и другие способы.

1.5.2 Поверхность заготовки должна быть очищена от масла, пыли и свободного оксида железа, и лучше удалить оксид железа на поверхности.

1.5.3 Коллоидное покрытие перед нанесением необходимо хорошо перемешать, а при напылении - распылять вручную или механически под давлением 5-50 кг в зависимости от удельного веса покрытия.

1.5.4 После распыления, покрытие должно быть высушено перед переворачиванием или перемещением, чтобы судить о том, сухое покрытие или нет, нажмите на поверхность покрытия большим пальцем, и ваши пальцы не будут испачканы покрытием, и подложка может быть высушена на воздухе в течение 20 минут при температуре 50 ~ 80 ℃.

1.6 Область применения

1.6.1 Тип стали: все виды углеродистой стали, высоколегированная сталь и т.д;

1.6.2 Процесс: термическая обработка бесшовной стальной трубы перед прошивкой, термическая обработка стального листа перед горячей прокаткой, термическая обработка стальной трубы и другая термическая обработка в кислородной атмосфере;

1.6.2 Температура: применимая температура нагрева составляет 700℃-1300℃;

1.6.3 Время нагрева: 0,5-8 часов.

(2) Антиоксидантное и антипригарное покрытие для стали при высоких температурах

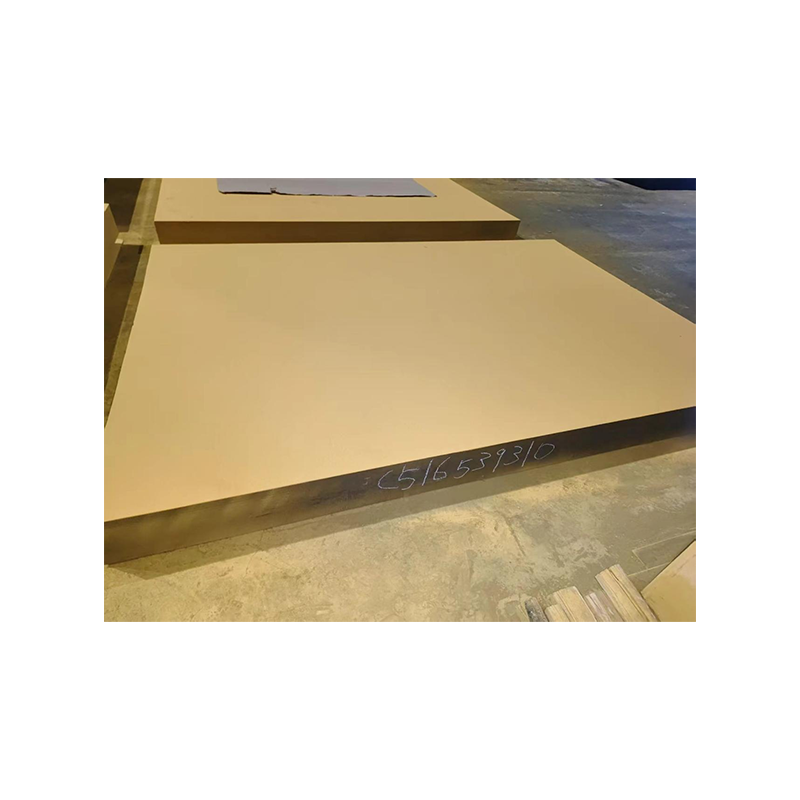

В процессе прокатки большинства сталей, из-за слишком толстой окалиной, которая трудно полностью удаляется, после прокатки часто возникают проблемы с качеством поверхности готовой продукции (например, вмятины от окисления, шершавость, змеиные следы в легированных сталях, клейкая окалина в сталях с высоким содержанием никеля, явление накопления кремния в сталях с высоким содержанием кремния и т.д.), что влияет на эффективность удаления окалины. Основные причины этого — толстая окалина, которую невозможно полностью смыть с помощью высоконапорной воды; в легированных сталях с высоким содержанием кремния между окисной пленкой и стальным основанием существует явно выраженный слой с повышенным содержанием кремния, что увеличивает сложность удаления окалины; легированные стали с содержанием никеля, ниобия и других элементов с низкой температурой плавления подвержены неравномерному окислению и склонны к образованию клеящейся окалины. Антиоксидантное и антипригарное покрытие для высоких температур может эффективно уменьшить термические потери, а также решить проблемы с поверхностью, вызванные окислением.

2.1 Обладает хорошей защитой от окисления, снижая потери на 40%-93% в различных процессах термической обработки (по данным лабораторных испытаний).

2.2 Обеспечивает высокий выход продукции для прокатанных толстых высоколегированных стальных листов; значительно улучшает качество поверхности, данные от одного из клиентов на юге показали, что выход продукции составил 80%.

2.3 Эффективно решает проблемы с качеством поверхности для листов с высоким содержанием никеля и высокой стоимостью (по данным одного из клиентов на юге, с момента поставок в 2023 году, выход продукции составил 100%).

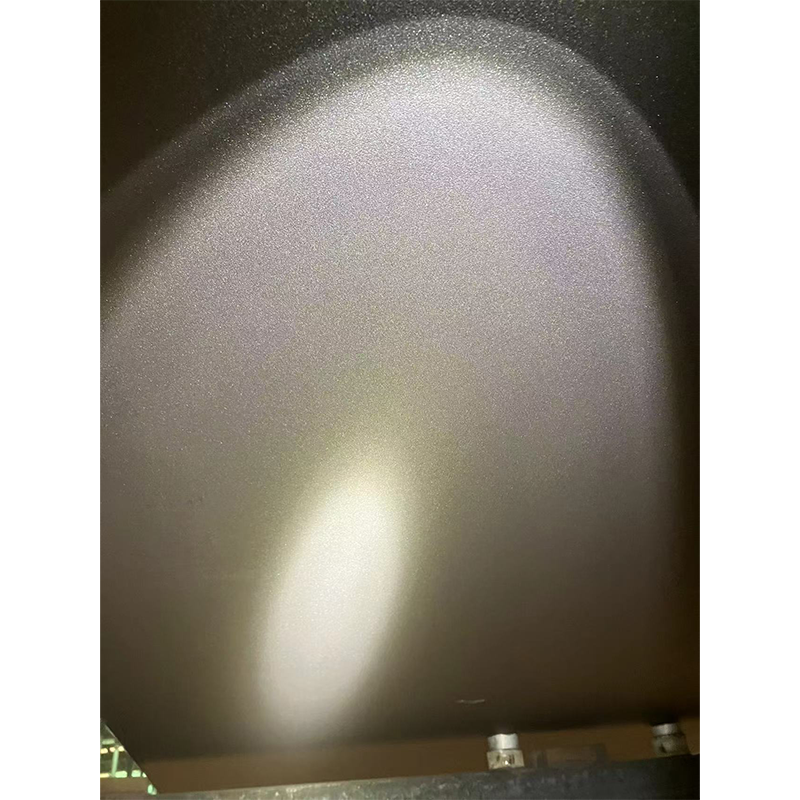

Эффект распыления на месте стальной заготовки

Поверхностные эффекты

2.4 Высокотемпературное антиоксидантное антиприлипающее покрытие подходит для большинства процессов термообработки стального листового проката, процесса термообработки стальной трубной заготовки перед прошивкой, и большинства антиоксидантов для термообработки стали.Применяемая температура 700-1330 ℃, применимое время нагрева 15 часов или меньше, чтобы удовлетворить условия процесса клиента.

2.5 Влияющие факторы

2.5.1 Равномерность покрытия: толщина покрытия определяется временем и температурой нагрева, неравномерное распыление

неравномерное напыление приводит к неравномерному окислению стальной поверхности, что легко приведет к проблеме некачественной поверхности и повлияет на антиокислительный эффект.

2.5.2 Покрытие: загрязнения на поверхности заготовки, такие как рыхлая оксидная кожа, легко срывают покрытие, а износ покрытия, вызванный внешними силами при передаче заготовок, напрямую влияет на антиокислительный эффект.

(3) Покрытие против обезуглероживания

3.1 Внутренний статус-кво При нагревании стали выше 750℃ произойдет обезуглероживание. Суть заключается в потере углерода на поверхности стали. Чем выше содержание углерода в стали, тем серьезнее будет явление обезуглероживания. В то же время явление потери углерода стали с высоким содержанием кремния также усугубится. Обезуглероживание приводит к образованию карбидов на поверхности стали, что снижает твердость поверхности, износостойкость и предел усталости, а также легко приводит к образованию трещин во время закалки. В последние годы проблема декарбонизации привлекла внимание все большего числа сталелитейных компаний. Многие компании также приняли использование защитного покрытия для смягчения проблемы декарбонизации во время нагрева стали. Сопутствующие продукты были представлены на внутреннем и внешнем рынках с неравномерной производительностью.

3.2 Характеристики покрытия

3.2.1 Покрытие преимущественно соединяется с поверхностной оксидной окалиной, образуя плотный композитный слой, который препятствует проникновению большей части кислорода, тем самым предотвращая взаимопроникновение кислорода и углерода.

3.2.2 Покрытие сплавляется с оксидной окалиной и исходной обезуглероженной стальной поверхностью, образуя твердый раствор, который смывается холодной водой после термической обработки, чтобы гарантировать, что обезуглероженный слой не прилипнет к поверхности стальной основы.

3.3 Область применения

3.3.1 Виды стали: различные углеродистые стали, высоколегированные стали, высококремнистые стали и т. д.;

3.3.2 Температура: Применимая температура прокатки составляет 700–1300 ℃;

3.3.3 Время нагрева: 2-8 часов.

(4) Антиокислительное самоотслаивающееся покрытие для термообработки внутренней стенки стальной трубы

4.1 Текущее состояние в стране

В процессе производства бесшовных стальных труб обработка окисной пленки на внешней поверхности относительно проста, однако на внутренней поверхности из-за ограниченного пространства ее большая часть не может быть эффективно удалена, особенно в трубах для транспортировки нефти и газа с малым диаметром. Окисная пленка, образующаяся в процессе термообработки, не может быть своевременно удалена и может отслаиваться в процессе эксплуатации, что приводит к послепродажным проблемам. Обычно температура термообработки стальных труб составляет от 700 до 1100 °C, и процесс нагрева длится не более 3 часов. При этой температуре большинство окисных пленок не слишком толстые, но в тонких пленках содержится высокое количество окиси железа (FeO), что значительно усложняет удаление окалины. В последние годы, с увеличением объема продаж стальных труб в стране, некоторые компании начали использовать покрытия для решения этой проблемы.

4.2 Характеристики покрытия

4.2.1 Уникальная разработанная механика, которая позволяет достигать "разделения слоя основы", то есть окисная пленка и покрытие сливаются в единую сплошную фазу, образуя растворимую фазу, при этом между покрытием и стальной основой существует пустотелый промежуток, что значительно облегчает удаление окалины.

4.2.2 Покрытие может повысить равномерность окисления стали, одновременно снижая скорость окисления, а также снижает шероховатость поверхности готовой продукции, делая ее более гладкой.

4.2.3 Покрытие может самоотделяться, обычно это происходит в процессе обливания высокой давлением воды после отжига, также в некоторых случаях, для труб, которые требуют естественного охлаждения, покрытие может отслаиваться в процессе прокатки стальных заготовок из-за теплового расширения и сжатия покрытия.

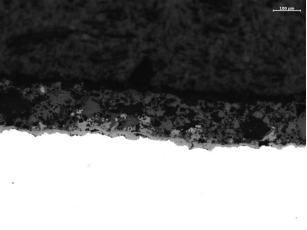

Образцы для металлографических испытаний твердых растворов покрытий и оксидных слоев

4.3 Область применения

4.3.1 Процесс нормализации термообработки для различных видов стальных труб;

4.3.2 Процесс прессования окисной пленки на концах труб для транспортировки нефти;

4.3.3 Рабочая температура: 700-1200°C;

4.3.4 Время нагрева: от 0,5 до 4 часов.

4.4 Факторы, влияющие на процесс

4.4.1 Однородность покрытия: неравномерное нанесение покрытия может привести к неравномерному окислению, что усложняет процесс удаления окалины;

4.4.2 Толщина покрытия: толщина нанесенного покрытия зависит от температуры и времени нагрева.